Cada indústria estima que seu processo é o mais crítico e mais exigente que qualquer outro. E de certa forma é verdade. Cada um em seu próprio setor encontra desafios, os mais difíceis que ele possa imaginar: dominar um processo, respeitar as especificações de qualidade, otimizar prazos de fabricação e reduzir ao máximo os custos.

Hoje, a cultura do Lean foi expandida nos mínimos detalhes. Nada é por acaso. Atacamos tudo aquilo que é considerado como desperdício. Ao mesmo tempo, pedimos para as usinas de produção serem cada vez mais flexíveis. Elas devem adotar em seu funcionamento, novos produtos, mercados, fornecedores e até mesmo novas normas.

Neste contexto, apesar dos melhores esforços da empresa, a otimização pode parecer fora de alcance, especialmente quando há um foco maior do setor público.

A aeronáutica é, provavelmente, um dos exemplos mais representativos de uma produção extremamente crítica. Nós todos, um dia ou outro pegamos um avião. Vejamos o exemplo de como Eramet Alloys utiliza Braincube.

Aubert & Duval, faz parte do grupo Eramet, produz peças de metal que são montadas para a fabricação de aviões.

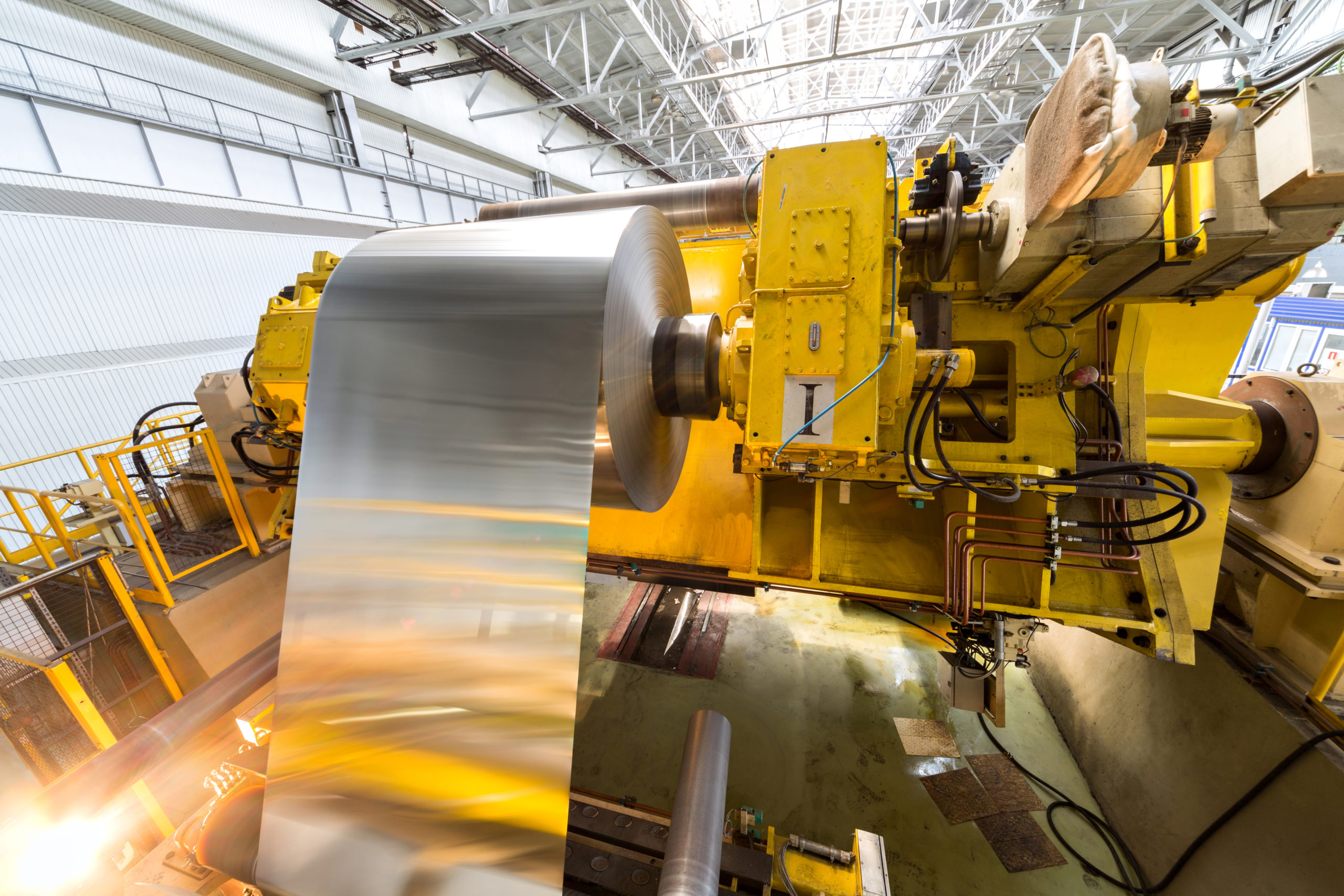

Essas ligas são derretidas e forjadas. Algumas enroladas, imediatamente, e outras usinadas. A maioria dos produtos seguem estas múltiplas etapas da produção, efetuadas em diferentes fábricas. Resultando um prazo total de fabricação de semanas ou até meses.

Em cada etapa, as peças podem ser repartidas em várias máquinas ou permanecerem na mesma, mas a rastreabilidade de cada produto é exigida pela regulamentação aeronáutica (norma EN9100)

Para responder estas normas de segurança; o maior desafio é conciliar o produto com os milhares parâmetros de sua fabricação. Estes parâmetros abrangem tudo, desde a etapa inicial das matérias-primas até a entrega do produto final. Aubert & Duval tem tolerância zero em matéria de defeitos e deve prestar atenção na qualidade de cada etapa da produção.

Braincube foi adotado para seguir seu rastreamento complexo e seu longo ciclo de produção.

Braincube construiu um modelo de dados contextualizados para integrar e analisar todos os dados de produção que explodem em diversos sistemas, nas diversas fábricas. Em um intervalo de dois meses, Braincube reuniu todos os dados relevantes de cada uma das fontes necessárias.

Seus objetivos para a implementação do Braincube compreendiam:

- O desenvolvimento de uma visão global de todos os parâmetros que influenciam a produção e o produto;

- De determinar quais parâmetros da produção do processo individual, ou quais combinações de parâmetros influenciam as características chave dos produtos, para poder detectar e monitorar todo potencial distanciamento, por menor que ele seja;

- A identificação dos setores, onde a melhoria da produção é possível.

Uma das primeiras vantagens para Aubert & Duval foi poder arquivar 100% dos seus dados no Braincube. Além disso, estes dados históricos foram transformados em base de dados estruturados. Estas bases de dados refletem as condições de fabricação para cada produto e são contextualizados no produto acabado.

Com as bases de dados estruturadas no Braincube, a equipe Aubert & Duval era capaz de analisar as condições das produções passadas, em uma base de milhões de dados, a qualquer hora.

Suas primeiras investigações ajudaram a identificar uma combinação de parâmetros que mostraram no passado uma taxa de defeito dividido por 4. A equipe imediatamente implementou essas boas práticas como regra da oficina de fabricação, e os defeitos começaram a diminuir.

Utilizando os algoritmos Braincube, a equipe Aubert & Duval viu até que ponto, podia facilmente otimizar suas produções. Ela estendeu a implementação do Braincube em outras linhas de produção da fábrica e pouco depois em três outras fábricas.

Em cada fábrica, as equipes técnicas conduziram seu programa de melhoria utilizando Braincube para melhorar o domínio do procedimento, a qualidade, o impacto ambiental e os rendimentos.

Braincube multiplicou a experiência de Aubert & Duval, encontrando todos seus desempenhos históricos e os intervalos ajustados de maneira otimizada.

As soluções elaboradas pelas equipes técnicas foram rapidamente transferidas aos operadores. Seguindo enormes progressos em todos os níveis: um aumento de 32% da estabilidade nos padrões de fabricação, uma diminuição de 18% dos defeitos na referência produto e um aumento de rendimento de 1,3.

Para sistematizar sua abordagem e torná-la durável. Aubert & Duval adaptou sua organização interna para trabalhar integrando essas mudanças. Implicou os patrocinadores Corporate, que definiram os objetivos integrados na base de dados Braincube. Também nomeou um responsável Braincube no nível Corporate e um líder em cada usina.

O papel dos Braincube leaders era de priorizar as ações, dirigir a implementação do programa e ajudar os usuários. O acelerador de melhorias massivas estava pronto para ajudar as operações.

Na maior fábrica, 4000 cartões SPC foram implantados, para deixar o controle do processo mais exato, 130 painéis de controle dos KPI em tempo real foram exibidos e 30 usuários foram capacitados para obter as respostas imediatas a partir dos dados. Além disso, todos os estudos foram salvos e atualizados, automaticamente, no Braincube.

Desde então a equipe utilizou Braincube para todas suas reuniões e relatórios técnicos. Ela exportava as informações que precisava no formato de apresentação office. Braincube também se estendeu a Erasteel, uma empresa irmã na divisão Eramet Alloys.

A decisão se baseou, nos fatos levantados, ao explorar os dados históricos e os resultados passados. Toda alteração da configuração do processo foi comparada com Braincube, antes de ser implementado nas fábricas.

Estes que conhecem bem a indústria aeronáutica sabem que certas produções especiais são controladas pela certificação Nadcap. Conforme esta norma, quando a qualidade do produto acabado não pode ser testado sem testes destrutivos, o domínio e o controle do processo são uma exigência para a validação das peças.

Braincube se tornou uma ferramenta operacional de Aubert & Duval para provar a seus clientes e auditores que ela tinha o domínio de suas operações.

A divisão Eramet Alloys continuou seu progresso de ano em ano. Ela implantou o Braincube em uma área mais ampla, com o objetivo de cobrir 14 fábricas. A divisão Eramet Alloys entendeu a revolução do Manufacturing Intelligence, conduzindo a gestão da mudança para a indústria 4.0.

Os funcionários estão prontos para enfrentar os desafios que estão por vir, em todos os níveis da empresa Aubert & Duval.

Os produtos, a estrutura de custo, as restrições podem diferir, mas a mentalidade é a mesma: agora é possível explorar seu Big Data para ser competitivo. A hora de aproveitar o Manufacturing Intelligence chegou.