Aubert & Duval implementou uma estratégia corporativa de consumo de energia para melhorar a conformidade, relatórios e planejamento de produção usando a Indústria 4.0 para reduzir o uso de eletricidade em 3% e o consumo de gás em 19%.

Medir, rastrear e interpretar sua pontuação de confiabilidade não precisam ser tarefas complexas nem demoradas. Estas são maneiras simples para que o setor de produção de alimentos possa usar a IIoT para aprimorar a confiabilidade.

Suas máquinas estão operando conforme o esperado? Você está no caminho certo para atingir suas metas? Se você não souber o que está acontecendo no chão de fábrica, será difícil conseguir alcançar seus KPIs.

A visibilidade do chão de fábrica é essencial para entender e aprimorar a confiabilidade. No entanto, pode ser difícil compilar dados de diferentes máquinas ou processos usando as ferramentas tradicionais de planejamento de recursos empresariais (ERP).

Por quê? As plataformas de IIoT são mais ágeis que os sistemas de ERP geralmente usados pelos fabricantes de alimentos. As plataformas de IIoT reúnem dados do hardware de chão de fábrica (por exemplo, dispositivos de Edge/IoT, sensores) em componentes de software específicos. Na maioria dos casos, a IIoT converge a TI/TO com muito mais eficácia que o ERP.

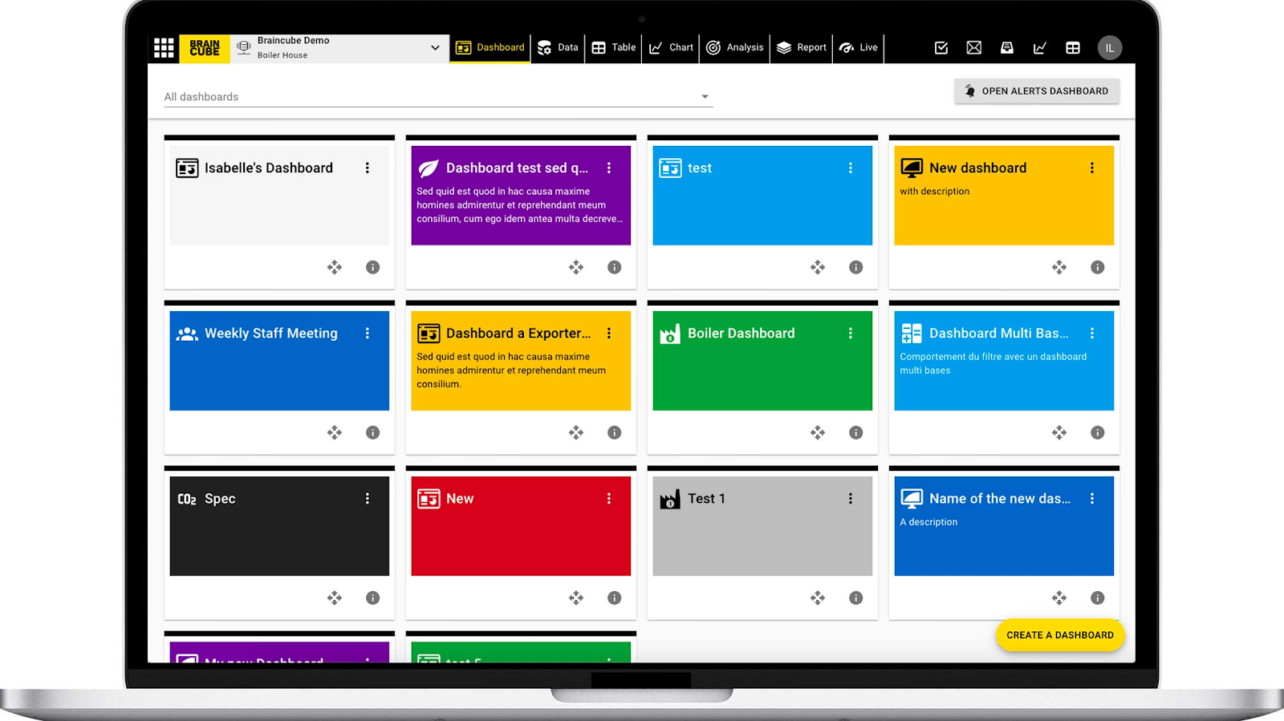

No caso do monitoramento de condições, há ferramentas automatizadas de IIoT que facilitam a coleta e a visualização de dados provenientes do chão de fábrica. Por exemplo, o aplicativo Dashboard do Braincube apresenta uma visualização completa da produção atual. Ele abrange vários casos de uso para todas as pessoas da equipe: rastreamento de KPIs, relatórios de conformidade com os padrões de produção e registro dos principais eventos para uma fácil solução de problemas.

Ao automatizar essa visibilidade, as equipes podem monitorar e reagir às condições em tempo real na fábrica ou por meio de acesso remoto. As equipes de engenharia e operações podem acelerar a solução de problemas. Os gerentes de fábrica podem visualizar os KPIs com clareza e precisão para acessar o desempenho dos processos.

Todas essas eficiências dos funcionários causam impactos sobre a sua confiabilidade. Quando as equipes conseguem resolver os problemas rapidamente, isso resulta em melhores produtos finais e em mais tempo de atividade.

Sem os dados certos, pode ser difícil descobrir exatamente de quanto tempo de inatividade planejado você precisa para a manutenção.

Um longo tempo de inatividade planejado pode resultar em perdas desnecessárias de produção e em menores tempos de execução. Sim, é reconfortante saber que você está minimizando o tempo de inatividade não planejado conseguindo fazer suas máquinas operarem com estabilidade. No entanto, você pode prejudicar os produtos finais, o que afeta diretamente sua confiabilidade.

Forçar suas máquinas a trabalhar pesado por muito tempo pode parecer uma boa maneira de aumentar os produtos finais. No entanto, na verdade, você pode acabar sobrecarregando a capacidade delas. Isso pode ter o efeito oposto e resultar em um tempo de inatividade não planejado excessivo.

A implementação de ferramentas de software de manutenção preventiva, como as incluídas na plataforma de IIoT do Braincube, pode ajudar você a evitar falhas de equipamento e eventos de tempo de inatividade não planejado: dois eventos extremamente caros para a produção de alimentos.

Isso acontece porque a IIoT pode dar às equipes uma melhor compreensão das operações. Essas ferramentas podem detectar (ou, com a IA, prever) coisas que as equipes não conseguem ver facilmente.

Vamos pensar no nó de FFT do Braincube. Essa ferramenta pode ser usada para detectar e gerar alertas de anormalidades nas vibrações das máquinas que os engenheiros de manutenção podem não ter tempo de monitorar constantemente.

Por exemplo, digamos que um misturador de ingredientes comece a virar em um ritmo anormal. Essa variação de vibração é detectada pelo Braincube e um alerta é enviado às suas equipes de manutenção. Elas podem investigar o problema rapidamente, antes que a produção posterior seja afetada por um grande evento. Isso mostra que a solução rápida de problemas torna mais provável a prevenção de um tempo de inatividade significativo.

Essas informações em nível de ativo sobre a integridade dos ativos podem ajudar os coordenadores de manutenção a planejar mais precisamente as paralisações agendadas e a manutenção de máquinas. As funcionalidades automatizadas de IIoT possibilitam o monitoramento de tudo o que acontece em suas instalações de uma só vez. Somente há intervenção das equipes quando necessário. Isso oferece uma base sólida para a definição de programações de manutenção que alcançam o equilíbrio ideal entre tempo de atividade e tempo de inatividade não planejado, permitindo que você otimize sua confiabilidade.

Muitas equipes usam esses avanços também para aprimorar suas estratégias de manutenção preventiva. Conforme as equipes passam menos tempo tentando corrigir problemas imprevistos, elas podem começar a passar tempo com os dados e a aprender a prever melhor a ocorrência de quebras ou paralisações. Isso dá a elas mais tempo para se planejar para reparos, adquirir as peças corretas e minimizar o tempo de inatividade geral.

Para os fabricantes de alimentos que produzem vários produtos no mesmo equipamento, reduzir o tempo de transição entre os produtos é uma maneira essencial de aprimorar os produtos finais em geral e atender às demandas de personalização. Essa também é uma oportunidade de aprimorar a confiabilidade.

A IIoT pode ajudar a tornar a transição mais fácil e rápida. Ferramentas como o aplicativo Live do Braincube possibilitam a exibição dos padrões de produção no chão de fábrica com apenas alguns cliques. Os operadores podem implementar novos padrões rapidamente, com a tranquilidade de saber que estão usando as configurações corretas.

O aplicativo Live também pode exibir todas as mudanças de configuração que podem ocorrer durante a produção. Por exemplo, a IA CrossRank exclusiva do Braincube oferece as configurações recomendadas com base nos resultados específicos que você deseja alcançar. Essas configurações sempre atualizadas e recomendadas pela IA podem ser enviadas diretamente ao chão de fábrica para implementação imediata, aprimorando sua produção geral.

Muitos fabricantes medem a capacidade de reprodução quando tentam avaliar o sucesso de suas transições. Capacidade de reprodução é uma métrica que avalia a qualidade da replicação de uma tarefa bem-sucedida da máquina em uma execução posterior. Você conseguiu perder menos tempo ao inserir as configurações? Um operador precisou ficar ajustando a máquina após uma transição?

A automação desses processos pode ajudar a melhorar a capacidade de reprodução da transição, o que também aprimora a confiabilidade. A automação pode ser feita de várias maneiras, quer você esteja exibindo as configurações ideais aos operadores usando algo como o aplicativo Live ou programando máquinas para se lembrar de configurações anteriores em todas as séries de produção. Independentemente da forma como a automação é feita, a capacidade de reprodução aprimorada que ela gera proporciona às suas equipes um tempo valioso, aumenta a eficiência das linhas de produção e pode aumentar seu ROI.

Pode ser difícil aprimorar a confiabilidade, principalmente se você não tem os dados certos para fazer melhorias nos processos e na produção. As tecnologias de IIoT podem simplificar a coleta de dados e os trabalhos analíticos de que as empresas de produção de alimentos precisam para aprimorar a confiabilidade.

A tecnologia automatizada de IIoT pode capacitar os funcionários de várias equipes: operações, engenharia, manutenção e muito mais. Juntas, essas ferramentas colaborativas facilitam para as equipes o trabalho conjunto e o avanço da produtividade.

Conforme os fabricantes de alimentos continuam enfrentando dificuldades neste momento conturbado, nunca foi tão urgente para eles a adoção de Gêmeos Digitais e da tecnologia da Indústria 4.0. Nesta série de white papers, nós analisamos como duas regiões diferentes estão enfrentando os desafios atuais usando as soluções 4.0.